Een interessant fenomeen ontdekte dat in veel van de originele oranje hoogspanningsconnectoren, die al enige tijd in voertuigen werden gebruikt, de plastic schaal een wit fenomeen leek, en dit fenomeen is geen uitzondering, geen familie van het fenomeen, vooral bij bedrijfsvoertuigen.

Sommige klanten vroegen mij of dit invloed heeft op hun gebruik.Is er enig risico?Heeft dit invloed op de levensduur?

Voordat u deze vraag beantwoordt, moet u een paar vragen opsommen om het antwoord te vinden:

1. Waarom is het nodig om oranje kleur te gebruiken voor hoogspanningsconnectoren?Is het mogelijk om het niet te gebruiken?

2. Van wat voor soort materiaal is de connector, meestal een plastic omhulsel?Waar komt de oranje kleur vandaan?

3. Vanwege het gebruik van speciale scenario's?Is er een probleem met langdurige toepassing?

4. Waar moeten we over nadenken en waar moeten we op letten?

Waarom moeten hoogspanningsconnectoren een oranje kleur gebruiken?Kunnen we het niet gebruiken?

Het gebruik van oranje als waarschuwingskleur voor hoogspanning wordt als een “internationale praktijk” beschouwd. De Amerikaanse National Electrical Code (NEC) heeft bijvoorbeeld oranje aangenomen als de vereiste kleur voor hoogspanningskabels;Sinds eind jaren 90, toen HEV's geleidelijk werden gepopulariseerd tot EV's, wordt oranje gebruikt als waarschuwingskleurcode voor hoogspanning voor xEV's, die wordt gebruikt om hoogspanningsdraden en connectoren aan te duiden.hoogspanningskabels en connectoren;dit opvallende kleurcoderingssysteem identificeert welke onderdelen van de hoogspanningseenheid niet mogen worden aangeraakt zonder de juiste veiligheidstraining en persoonlijke beschermingsmiddelen.

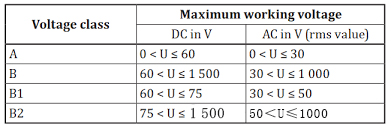

Wat is hoogspanning voor auto's?Het “hoogspanningsconcept” van “automobielkwaliteit” is doorgaans “spanningsklasse “B” volgens de definitie van ISO 6469-3, doorgaans met een bedrijfsspanning van >60 V en ≤ 1500 V DC of 30 V en ≤ 1000 V AC .> 30 V en ≤ 1000 V AC, volgens de norm “Hoogspanningsbuskabels die zich niet in de behuizing bevinden, moeten worden geïdentificeerd door een deksel met de kleur “oranje”. De bus verwijst in dit geval naar de montage, waarin ook de connectoren zitten;

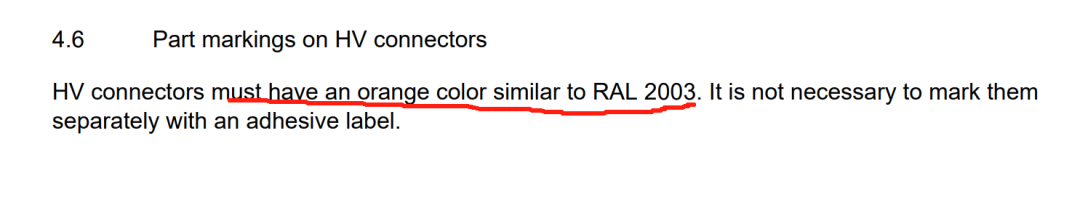

In termen van connectorstandaarden, of het nu de belangrijkste OEM-standaarden zijn, of Europa is opgelost "LV-seriestandaarden" of vergelijkbare USCAR-standaarden (LV215 216 USCAR20 SAE1742, enz.) hebben bepaald dat de kleurcodering van de hoogspanningsconnector oranje en het kleurkaartnummer bepaalt de eisen van RAL 2003, 2008 en 2011;waarvan RAL 2003 de helderste is, RAL 2011 roder en donkerder, en RAL 2008 daartussenin.Vereisten worden over het algemeen gedefinieerd als RAL 2003, 2008 en 2011;waarvan RAL 2003 de helderste is, RAL 2011 roder en donkerder, en RAL 2008 daar tussenin, terwijl oranje moet voldoen aan de kleur van meer dan 10 jaar zonder metamorfose.

Dus de kleur oranje is de basiswet van de weg. Als deze van metaal is gemaakt, moet deze meestal ook worden gemarkeerd in het voor de hand liggende gebied van het hoogspanningswaarschuwingslabel, dus kan dit niet oranje zijn?Normaal gesproken niet, omdat de relevante veiligheidsvoorschriften kunnen worden afgewezen.

Welke materialen worden gebruikt voor connectoren met plastic omhulsels?Waar komt de oranje kleur vandaan?

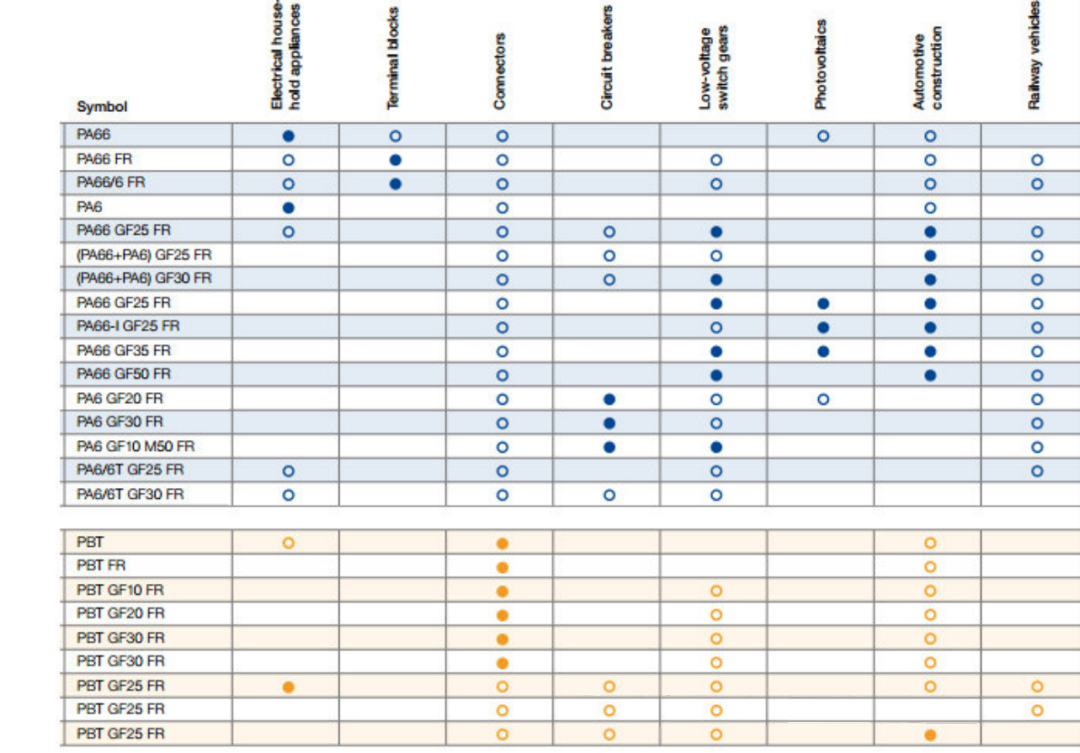

Connectorschalen zijn meestal gemaakt van polyurethaanmaterialen, veelgebruikte PA66 PBT, enz., De algemene plastic omhulsels moeten voldoen aan de eisen van de systeemisolatie en moeten tegelijkertijd bepaalde fysieke kenmerken hebben, zoals voldoende sterkte, scheurweerstand , taaiheid, enz., maar moeten ook de eigenschappen van vlamvertragend materiaal hebben, dus de algemene CTI-waarde heeft speciale eisen. Meestal zullen fabrikanten nylonmaterialen gebruiken om de juiste kwaliteit te verhogen. Meestal zullen fabrikanten nylonmateriaal gebruiken met de juiste glasvezel als materiaal, zoals PA66+30%GF_V0 of PBT.

De oranje kleur wordt over het algemeen op 2 manieren gevormd, één zijn witte plastic deeltjes plus een bepaald percentage kleurpoedermenging, over het algemeen is het een aangepaste kleur, de laatste kleur is stabieler en de bijbehorende kosten zijn ook hoger, de algemene materiaalfabrikanten moeten voldoen aan de overeenkomstige standaardvereisten van de aangepaste kleur, zoals BASF, Celanese enzovoort.

Vanwege het gebruik van speciale scenario's?Zijn er problemen met langdurige toepassingen?

Het probleem aan het begin van het artikel bevindt zich in de accubak buiten, blootgesteld, de locatie wordt het hele jaar door blootgesteld aan zonlicht en dichter bij het wiel wordt de wieltraagheid van corrosieve verontreinigende stoffen met een bepaald percentage aan het materiaal gehecht, gebaseerd Hierover is in de eerste plaats de kans op verbleking groter vanwege de langdurige blootstelling aan hoge temperaturen en zonneschijn, waardoor de snelheid van veroudering wordt versneld, wat leidt tot verbleking, en tegelijkertijd zullen UV- en andere stralen worden veroorzaakt door chemische reacties en materiaaloppervlak, resulterend in versnelde materiaalbleking.Tegelijkertijd zullen ultraviolette stralen en andere stralen ook een chemische reactie met het materiaaloppervlak veroorzaken, wat leidt tot versnelde verbrossing en wit worden van het materiaal. Bovendien zal blootstelling aan en dichtbij het voertuig de kans groter maken dat het door het zuur wordt gecorrodeerd. -bevattende verontreinigende stoffen, die zullen leiden tot de versnelde afbraak van materiaalmoleculen in het zuur onder ondersteuning van de chemische reactie die wit wordt.

Over het geheel genomen betekent het wit worden van het materiaal dat er een potentieel risico bestaat op “verbrossing” en “verslechtering van de elektrische eigenschappen”, wat de levensduur ervan zal beïnvloeden en de kans op productstoringen zal vergroten in vergelijking met normale connectoren, zoals barsten na een botsing met vreemde voorwerpen, zoals stenen.Vergeleken met normale connectoren is de kans groter dat het product defect raakt, zoals dat ze gevoeliger zijn voor barsten na de impact van stenen en andere vreemde voorwerpen, dat ze een lagere impedantie hebben als ze nat zijn, en dat ze gevoeliger zijn voor defecten.

Om ons te triggeren om na te denken over waar we op moeten letten?

Vanuit het perspectief van de ontwikkeling van hoogspanningsconnectoren, connectoren in de richting van meer miniaturisatie, integratie (materialen gemakkelijker om meer elektrische contacten op te nemen) lichtere (compactere structuur, kleiner formaat, dunnere dikte, enz.) trend, dit voor het onderliggende product technologisch onderzoek en doorbraken stellen hogere eisen;bijvoorbeeld slijtvastere contactterminals (platingsmaterialen, substraatkeuze en ander onderzoek) enzovoort.

Tegelijkertijd stellen plastic materialen ook hogere eisen, een bredere werkomgeving gedurende de levenscyclusvereisten, hogere CTI-vereisten en 0,4 mmV0 onder de eisen van de elektrische eigenschappen, de gehele levenscyclus van de stabiliteit van de kleur, materialen , hoge hittebestendigheid, hoge thermische geleidbaarheid van het materiaal, de noodzaak om zich te concentreren op de materiaaladditieven op de elektrische corrosie van de contacten, de fysieke stabiliteit van het materiaal bij langdurig gebruik van de krachtstructuur Stabiliteit van materiaaltoepassing in zware omstandigheden omgevingen, enz...

Posttijd: 28 februari 2024